|

新野研では,メカトロニクス特に真空を代表とする特殊物理環境下でのメカトロニクス要素・システムの開発,粉末を用いた積層造形技術,MID技術の3本柱で研究を行っています。

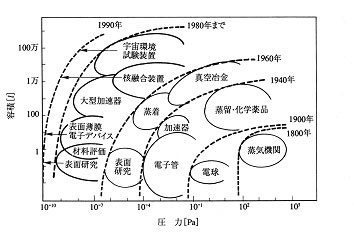

ここ20年来継続している半導体の高密度化から,また,近年ではナノテクノロジーへの関心の高まりなどから,微細な加工及び観察技術への要求は永続的に続いており,現在要求される加工分解能は1桁ナノメータのオーダに完全に突入している.このような高精度・高分解能な加工にはクリーンさらには高真空環境が必要とされることが多く,そのような環境下での物体ハンドリングの必要性が高まってきている.周知の通り,大気中のメカトロニクスは非常に進歩している.例えば精密位置決めを例に挙げれば,すでに細線間隔が0.1μmより小さい露光精度を目指されており,実験室レベルの装置では数nmオーダの位置決めが実現されている.一方真空中では,材料の制限(低ガス放出性,耐熱性),大きな摩擦,速い摩耗などに加えて,荷電粒子ビームを使う用途では,磁気の使用の制限などから,大気中で使用できるような高性能なモータ,センサなどの要素技術をそのまま真空容器内に持ち込むことができない.新野研究室では,このような物理的特殊環境に対応したメカトロニクス要素技術の創出を目標に研究を行っている.

図1 必要とされる真空度の変遷

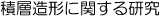

光造形をはじめとする積層造形装置は,1990年代初頭に上市され,現在では100μmを切るような精度にも対応可能となっている.また,上市直後の主な用途であった単に形状を確認するだけの模型作りから,近年は金型を直接造形したり,部品を造形して機能試験に供するなど,形に加えて材質などさらに高度な機能が求められるようになっており,プラスチックのみならず,金属やセラミックを直接造形する方式が開発されている.新野研究室では,SLS(Selective Laser Sintering)と呼ばれる方式を中心に積層造形の研究を行っている.SLSの造形手順は概略図 2の通りである.

- 3次元CADデータから有る軸に垂直に所定の間隔で切断したときの断面形状(以降スライス)を得る

- スライスの間隔に相当する厚さに粉末を敷き詰める

- 粉末表面上をレーザで高速スキャンすることにより粉末の表面を溶融・再固化して,隣接する粉末どうしが結合する.スライスの形状にレーザをスキャンすることによって,粉末をスライスの形状に選択的に固化する

- エレベータを次のスライスの厚さに相当する高さだけ下げる

- 全てのスライスを固化するまで②に戻る.

というプロセスによりCADデータ通りの3次元形状を作成する.

SLSは,造形分解能の最終単位を粉末の径よりも小さくできないため微細性では光造形に劣るが,造形速度が速い点,また,加熱による溶解,再固化というシンプルなプロセスのため,プラスチック,ゴム,一部の金属,セラミックなど幅広い材料に応用可能である点などでは,光造形より優れている.

図2 選択的レーザ焼結法によるラピッドプロトタイピングの原理

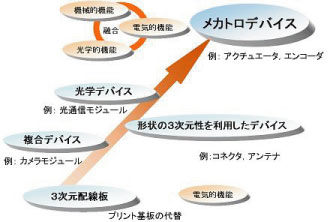

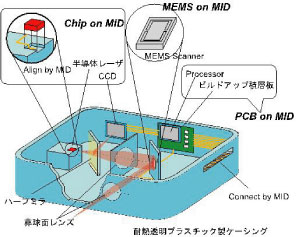

MID(Molded Interconnect Device)は表面や内部に,配線電路を有する射出成形品の総称である.MIDはできあがったものの呼称であり,さまざまな工法が実用化されている.フォイルをスタンプするもの,メッキした表面を選択的にエッチングするもの,また,立体マスクにより,選択的にメッキするものなど,様々なものがあり,自動車部品などを中心に,立体回路基板として広く利用されている.当所MIDはこのような立体回路基板として開発されてきたが,成形品の表面に導電層をある程度自由に形成できることから,導電薄膜の3次元形状を自由に定義できることが注目されアンテナやミラーなどの電磁場の形状の制御を行う素子,また,機械的な位置決めと電子部品の実装が同時にできることから小型カメラモジュールのレンズと撮像素子の実装と位置決めなどの,立体基板以外の新しい用途への拡大が進んでいる.

さらに当研究室では,様々な特性を有する絶縁材料であるプラスチックを任意の3次元形状に高い生産性で加工でき,さらに,導電材料等の機能性材料を表面もしくは内部に形成するための①MID製造技術,また,このような工法を用いた②メカトロ要素の開発,さらには,プリント基板やベアチップはもちろんのこと,レンズなどの光学部品やMEMSなどのメカトロ部品の実装も可能でなおかつそれ自身もメカトロ的な機能を有する③多機能実装ベースシステムの可能性を追求している.

図3 MID技術の概要

図4 多機能実装ベースの概念

|